液力透平的类型及使用方式

时间:2020-10-31 15:50 来源:jslgpump.com 作者:利工集团 点击:

次

能量回收液力透平的结构形式主要为离心式,有两种类型:佩尔顿水轮机和泵反转式透平。

优点:从小流量到大流量都具有较高的效率;入口处设计的控制阀方便调整负荷。

缺点:出口侧必须进行排气,因此使用的液体有限制;另外,由于叶片要承受高速喷流,极易受到冲刷腐蚀。

优点:不用打开出口侧排气,对使用的液体通常没有限制;由于压力能是在蜗壳以及叶轮内部逐步转换成动能,所以不易受到冲刷腐蚀。

缺点:仅适用于流量相对稳定的工况,且运行区间比较窄。小流量时效率低,当流量下降至最佳效率点的40 % 时,输出功率及效率均为零[1];当流量低于该值时,液力透平即处于耗功状态、对整个机组起着刹车的作用,所以必须设置单向离合器。另外,装置要比佩尔顿水轮机所占的空间大。

油和气体装置输送的液体因为不能和空气接触,通常使用泵反转作为液力透平;海水淡化是将减压的液体送回海里,对于此类能与空气接触的液体,多数使用佩尔顿水轮机。

石油化工、化肥、煤化工行业中所使用的液力透平,通常利用性能良好的相似系列泵(进行较小修改)反转来实现,无需进行特殊设计。投资成本低,安装维护(与泵一样)非常方便。

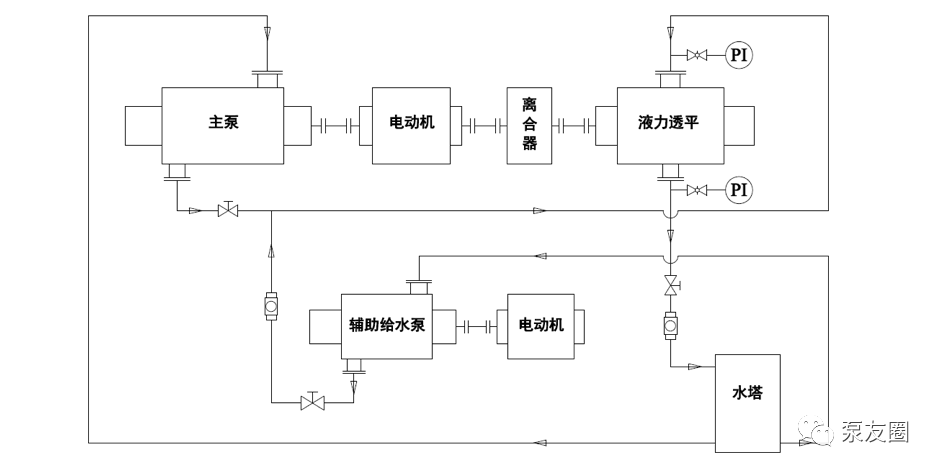

1)使用双轴伸电动机,液力透平作为辅助动力使用(大概能回收30~40%的能量)。这种情况下,启动时液力透平会承受负荷,所以要在液力透平与电动机之间设置单向离合器。

离心泵 + (增速齿轮箱) + 电动机 + 离合器 + 液力透平

由于液力透平的轴与主电动机轴相连接,液力透平的转速等同于电机的运转速度,所以,在这种布置方式中通常不需要配置速度控制系统。

2)将液力透平作为主驱动机使用,所需要的动力全部来自于液力透平。这种情况下,必须确保液力透平的输出功率始终大于被驱动设备的轴功率。同时,为了保证液力透平的转速需要配置调速装置。

由于很多流程液体并非一直可用,或者其压力可能是变化的,或者液力透平产生的轴功率不足以驱动被驱动设备,因此,液力透平通常不被用作独立的驱动器,而是作为辅助驱动器与其它驱动设备(如电动机)一起使用。

绝大多数石油化工流程中所采用的是1)的使用布置方式。当液力透平的转速低于电动机的额定转速时,离合器分离,液力透平不工作;当液力透平的转速等于电动机的额定转速时,离合器闭合,液力透平与电动机一起驱动被驱动设备运行。因此,液力透平应置于整套机组的最外侧。

在1)的使用布置方式的基础上,还有一种变种的布置方式得到一些国外厂家的应用:

但应用这种布置方式时要特别注意:离心泵必须为轴向剖分式结构,否则,在不拆除离合器的情况下,无法对泵的转子(或内部零部件)进行检修、更换。

凡是存在液体压力差的地方,都有能量可以回收利用。至于回收功率达到多大时才有经济效益?应根据设备生命周期成本来评估。据前美国I.D.P公司经验,单级泵功率在22 kW以上、多级泵功率在75 kW以上时,用作反转运行的能量回收液力透平在经济上是合理的。瑞士苏尔寿公司则将反转离心泵经济运行功率下限定为50 kW。

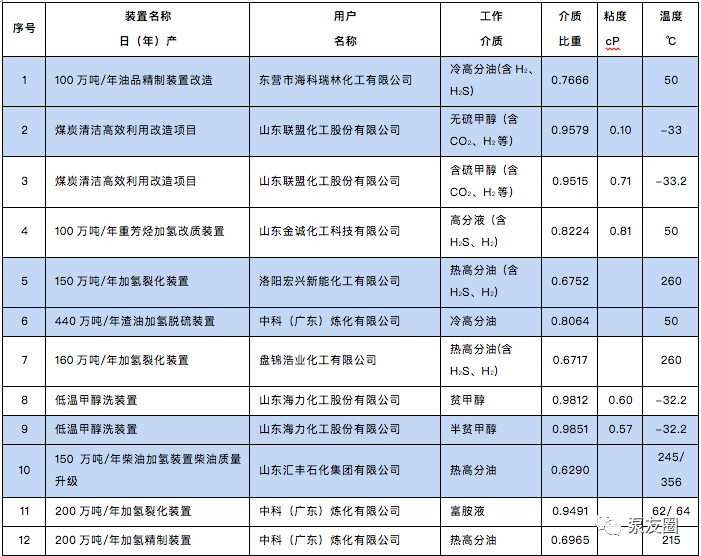

能量回收液力透平在各类工业装置中得到了广泛的应用,石油化工、化肥、煤化工等常用的流程液体有:

1)加氢装置:高分油(含H2S和H2)、富胺液、贫胺液、汽柴油等。

2)甲醇装置:MDEA(含CO2和H2)、甲醇(含CO2和H2)。

4)合成氨装置:K2CO3溶液、MDEA富液(含CO2)。

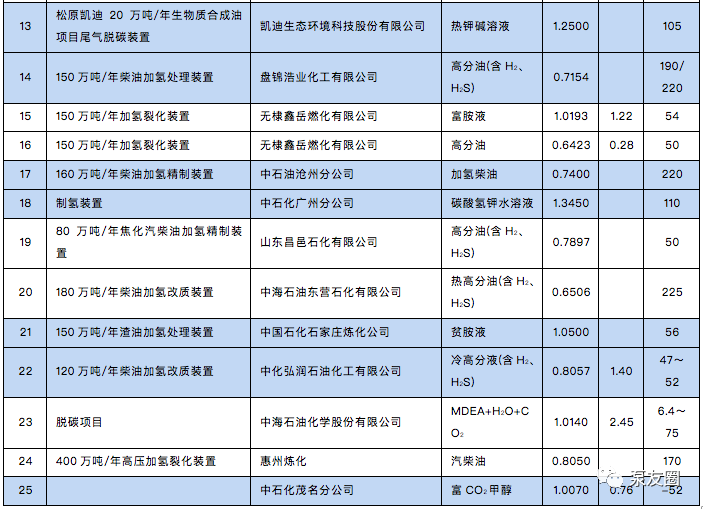

表1-液力透平调研表,列举了近几年国内石油、化工、化肥及煤化工行业中泵反转作为液力透平的应用。

近年来,应用泵反转作为液力透平技术已经成为能源石化行业能量回收的主要技术。

1)气体工艺流程:为去掉多余成分,用高压碳酸钾溶液或氨水来洗涤原料气体,为循环使用碳酸钾溶液或氨水,必须降低压力,故可安装能量回收液力透平。

2)反渗透海水淡化系统:反渗透膜的工作压力为5.8~8.0 MPa,排放的浓盐水的压力为5.0~6.0 MPa,如按照通常40%的能量回收计算,具有巨大的回收价值。

几乎所有的离心泵通过较小的修改都可以作为能量回收液力透平使用,因此液力透平的结构特点与离心泵相同。国际上,石油化工行业用液力透平与离心泵一样,也执行API610[3]标准;我们国家化工行业专门编制了“化工液力透平”标准HG/T 4591-2014。

离心泵反转作为液力透平的型式多样:卧式或立式;轴向剖分或径向剖分式;单级、两级或多级;单吸或双吸;悬臂式或两端支撑式;底脚安装或中心线安装方式。

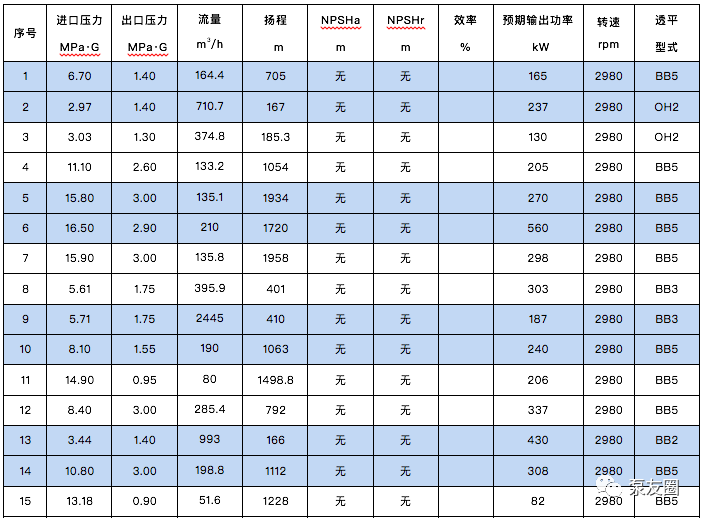

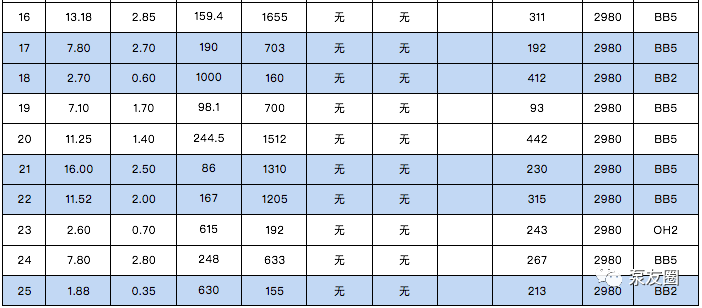

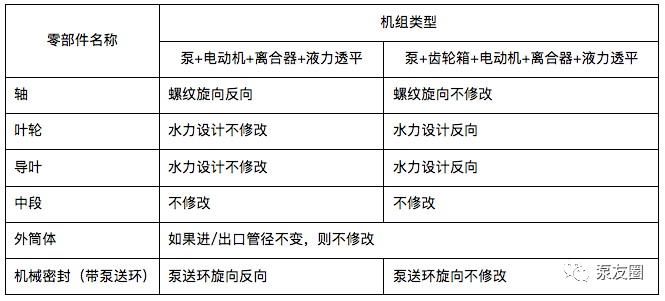

1)BB5型泵反转作为液力透平时,不同的机组配置,泵的部分设计需做局部修改,见表2。

2)泵反转作为液力透平后,轴功率会增加,轴向力和径向力也比泵工况大,因此,应对轴和壳体的强度、转子的临界转速、轴承的承载能力重新进行校核。

3)如果流程液体中夹带有气体或蒸汽,推荐的机械密封冲洗方案为PLAN53或54。

在一些既定的能量回收场合(流量Q、扬程H、转速n一定时),如何根据这些参数选择合适的泵反转作为液力透平使用,是液力透平研究中最重要的课题。如果选型合理,液力透平运行稳定、可靠,同时具有较高的效率,一般两年左右即可收回投资成本;如果选型不合理,则会出现机组运行不稳定、效率低下,不仅达不到能量回收的目的,甚至还会耗功。

泵反转作为液力透平,其性能特征不同于沿正向旋转的离心泵的性能。现以EBARA公司的产品为例,谈一谈如何合理选型。

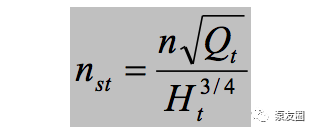

根据泵的性能求得透平性能,这种方法是通过透平的比转速NSt求出泵的比转速NSp,然后在已有的泵型中进行选型。

其中,n为透平转速(rpm),Qt为透平流量(m3/min),Ht为透平扬程(m)

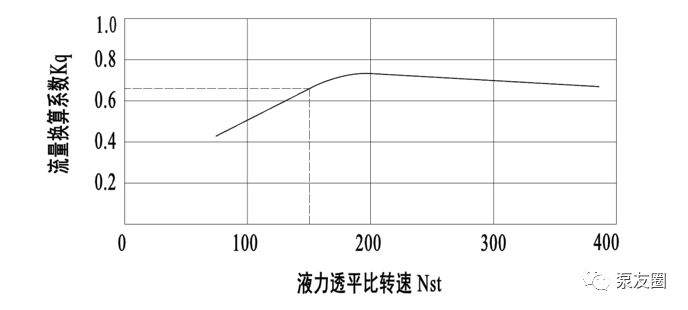

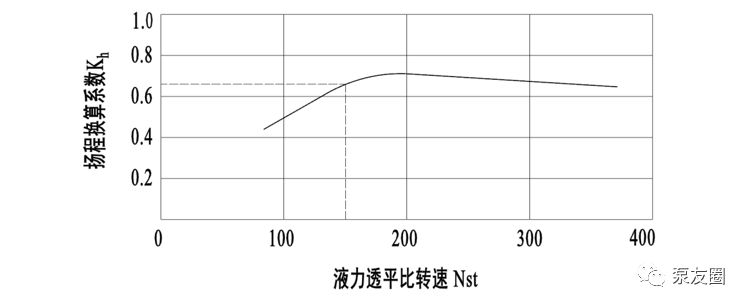

泵和液力透平性能换算依据于简单的初等数学关系换算,流量换算系数Kq(= Qp/Qt)和扬程换算系数Kh(= Hp/Ht)随液力透平比转速的变化而变化,且流量换算系数和扬程换算系数主要来自于运行经验。

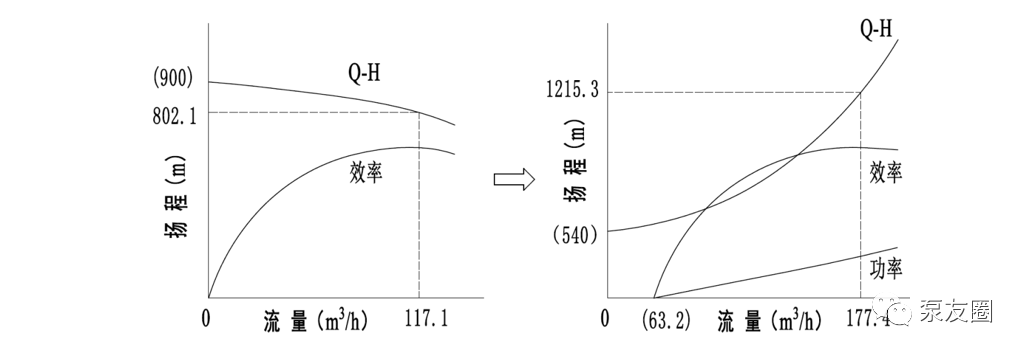

透平关死点扬程 = 泵关死点扬程 × 0.6,根据这些即可制成透平的性能曲线。

另外,透平的效率曲线以(泵的流量÷0.65-泵的流量)为起点,基本和泵的效率曲线形状相同,且最高效率和泵效率也基本相同。

2)K值也可根据(具有完整性能的)泵的全特性曲线求出。

上述两种方式得出的K值通常有较大出入,也就是说,根据泵的性能换算成液力透平的性能时,不仅仅取决于Ns,还与泵的结构形状(蜗壳/导叶、单吸/双吸)相关。

3)K值可借助计算机通过全流场和结构网格技术分析得出。不过,这种方法前期需进行大量的建模、分析计算工作,但其所获得的K值与实际结果比较接近。对于缺少设计与应用经验的制造商,建议使用这种方法获取K值。

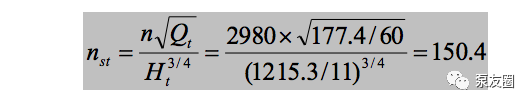

Qt = 177.4 m3/h;Ht = 1215.3 m;n = 2980 rpm

从上面的性能要求及使用工况来看,显然应选用BB5型结构的液力透平。(假设)液力透平的级数为11级,则,其比转速为:

根据Nst值,从图1和图2选取流量换算系数Kq和扬程换算系数Kh如下:

Qp = Kq × Qt = 0.66 × 177.4 = 117.1(m3/h)

Hp = Kh × Ht = 0.66 × 1215.3 = 802.1(m3/h)

按上述性能,可选择出对应的泵型为11级BB5型泵,转速为2980 rpm。结合泵的性能曲线,最终可制作出液力透平的性能曲线。详见图3-泵和液力透平性能曲线比较。

1)流量应按照实际可能操作时间最长的量进行设计,否则将来开车流量不足,液力透平扬程将远远偏离设计值,不仅起不到能量回收的效果,而且还使透平出口压力高于设计值,对透平零部件(如机械密封)及下游系统设备(如低压分离器)造成损坏。

在完成用工厂电动机进行的泵的性能测试、确定了泵的性能之后,将泵安装到“工作电机(或试验电机)+工作离合器+液力透平”的成套机组中,在成套机组中对液力透平的性能进行测试。带液力透平的泵组测试示意图见图4。

1)利用一台辅助给水泵对液力透平提供压力源,该泵运行流量应大于透平的额定流量。

2)通过调节入口阀门和旁路阀门来改变入口流量和透平的扬程,测试液力透平的性能。

1)在没有液力透平的情况下,测量泵运行在不同工况点所需的功率。

3)上述第1)项减第2)项后,便是液力透平所产生的功率。

4)液力透平的效率由第3)项功率、透平流量、透平的扬程,根据下列公式计算得出:

其中:P为功率(kW);γ为介质的比重;Q为流量(m3/h);H为扬程(m);ηt为液力透平的效率。

液力透平的性能由API610标准中给定的允差来判定。

5.2 关于液力透平使用过程中是否存在“空化(汽蚀)”的问题

空化(Cavitation),又称为空蚀。对于泵行业来说,习惯称为汽蚀。

泵运转过程中,当泵送液体流经过流部件的某些局部区域因某些原因、液体的绝对压力降低到泵送温度下液体的饱和蒸汽压力(汽化压力)时,液体便在此处发生汽化,产生蒸汽、形成汽泡;同时,溶解于液体中的气体也会以汽泡的形式析出,在局部区域形成两相流。当汽泡移动到高压区时,汽泡周围的高压液体将会使汽泡迅速凝结缩小、破裂。在汽泡凝结缩小、破裂的瞬间,汽泡周围的液体将高速填充(汽泡凝结破裂形成的)空穴,产生强烈的冲击波。当汽泡破裂发生在过流部件的固体壁面时,将会对固体壁面形成高速微射流,导致局部受到腐蚀破坏。这种产生汽泡和汽泡破裂使过流部件遭到破坏的过程就是泵的汽蚀过程。

汽蚀是一个过程,分为三个阶段:汽泡产生(于低压区)、发展(于低压区)和破裂(于高压区),并最终对材料产生破坏 - 在金属表面形成很多细小的麻点,然后逐步扩大成洞穴。液体压力由低到高。

而能量回收液力透平:在回收能量的过程中,液体的压力从高到低。如果压力低到泵送温度下液体的饱和蒸汽压力(汽化压力)时,则会发生汽化,形成汽泡,在液力透平的出口侧形成两相流。

从表1的石油化工、化肥、煤化工工艺流程装置中所用的液力透平来看:首先,其出口压力限制了液体的汽化或液体中气体的逸出(即汽泡的产生);其次,由于液力透平的低压区在液力透平流道的出口处,其汽蚀敏感性比泵送方式低很多;再次,工程实践中,国外同行(如日本EBARA公司)用泵反转作为液力透平具有20~30年的应用业绩,从未发生汽蚀现象。由此,作者认为:研究液力透平的“空化”过程,现实意义不大。

就目前各行业使用的液力透平的工作介质来看,粘度普遍较低,研究介质粘度对液力透平影响的必要性不具有现实意义。但不排除将来某种工艺流程中出现较高粘度可回收的液力能,因此,也许在学术上具有一定价值。

从图3可以看出,泵反转作为液力透平时,具有以下差异:

1)透平最佳工况点的效率近似于泵的效率,但具体取决于设备的大小。

3)透平的最佳效率点位于较高流量和较高扬程区域,这意味着透平模式下的流量高于泵送时的流量。

4)在大多数情况下,透平最佳效率工况点处的轴功率高于泵的对应点轴功率。

另外,由于透平的低压区在透平流道的出口处,其汽蚀敏感性比泵送工况下低很多。

离心泵一般通过切割叶轮来调整扬程,但这种方法来调整液力透平的性能却没有什么效果。

泵工况下,扬程特性随切割量的增加而几乎平行下移,高效点不仅向小流量方向偏移,而且效率呈下降趋势;泵反转作为液力透平工况时,扬程曲线随切割量的增加而变陡,高效点向小流量方向偏移,但并不呈下降趋势,而与未切割时最高效率几乎相等。这是因为泵工况下液体在流道内呈减速流动,随着切割量的增加而易出现脱流,导致涡壳/导叶中损失增大;而泵反转作为液力透平工况下液体在流道内呈增速流动,不存在产生脱流的现象。

对于蜗壳式结构的液力透平,其性能的调整一般通过加工蜗壳来实现。理论上扩大叶轮的出口宽度也能起到相同的效果,但还有待通过大量实践的验证。另外,扩大叶轮入口处的面积也会有一定的效果。

1)尽可能选择偏小一些或蜗舌(cutwater)处留有加工余量的泵型作为液力透平。

1)作为能量回收的一种装置,泵反转式液力透平在工业流程中已得到了广泛的应用。

3)就目前各行业使用的液力透平的工作介质来看,粘度普遍较低,研究介质粘度对液力透平影响的必要性不具有现实意义。

4)虽然泵反转作为液力透平在国外已有超过30年的应用,但在技术研究上可借鉴的经验不多。液力透平对于我国来说还属于一种新的技术,需要在工程实践中不断摸索,同时需要大量运行经验的支撑。